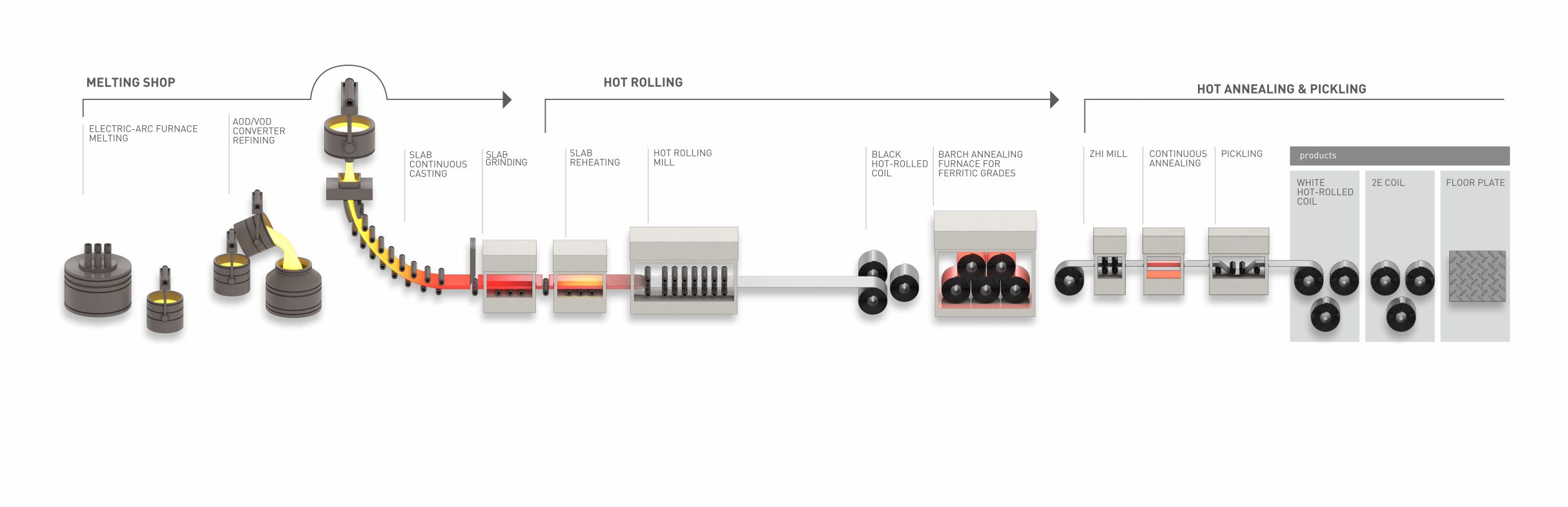

CARICAMENTO DEL ROTTAME DI FERRO LEGHE E FUSIONE DELL’ACCIAIO AL FORNO ELETTRICO

Il prodotto finale nasce, in acciaieria, dalla fusione di rottame di ferro e aggiunta di materie prime. In questa fase si trasforma la carica dallo stato solido a quello liquido mediante arco elettrico ed ossigeno gassoso. A fusione avanzata (fase di affinazione), vengono eventualmente effettuate aggiunte di riconducenti e viene insufflato ossigeno che ossida principalmente Cr, C e Si e contribuisce ad innalzare la temperatura del bagno per completare la fusione della carica metallica.

ELABORAZIONE DEGLI ACCIAI IN IMPIANTI DI AFFINAZIONE FUORI FORNO

L’acciaio così ottenuto viene trattato fuori forno in impianti appositamente concepiti che permettono di ottenere analisi, temperatura e qualità richieste: i convertitori AOD, VOD e l’ASEA/SKLB per il trattamento degli altri tipi di acciaio.

RICOTTURA E DECAPAGGIO

Il processo di decapaggio e ricottura dei nastri a caldo consiste in tre principali fasi :

- Ricottura: Può essere effettuata nei Forni passivi, Forni a Campana, Direttamente in linea. Lo scopo è quello di distendere le tensioni interne della struttura createsi durante la laminazione a caldo.

- Decapaggio meccanico: Viene effettuato mediante Sabbiatrice e successivamente con spazzole abrasive.

- Decapaggio Chimico: Viene effettuato mediante vasche con soluzioni acide (H2SO4 + HF).